หัวใจหลักแนวคิดเศรษฐศาสตร์การผลิตของการตัดเฉือนสมัยใหม่

|

หลักการ Productivityเป็นที่ยอมรับและเป็นมาตรฐานสากล |

|

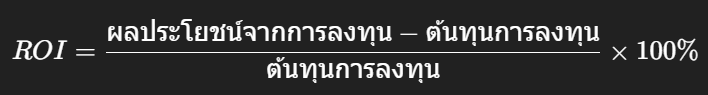

สูตรการคำนวณตัวแปรมาตรฐานในการทำ Productivity**

สามารถใช้ได้ทุกเครื่องมือในการทำโครงการ

• Productivity พื้นฐาน

|

• Partial (ส่วนเดียว) เช่นแรงงานหรือพลังงาน |

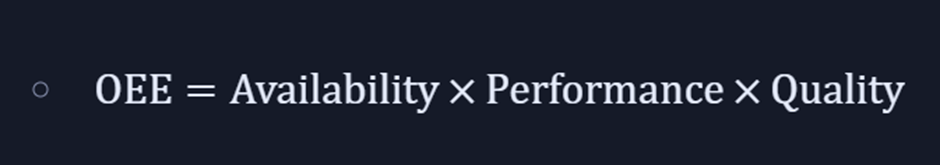

• OEE (ถ้าประยุกต์กับเครื่องจักร)  — ประสิทธิภาพรวมของเครื่องจักรที่ มักรวมเป็นตัววัดสำหรับการปรับปรุงสมรรถนะ |

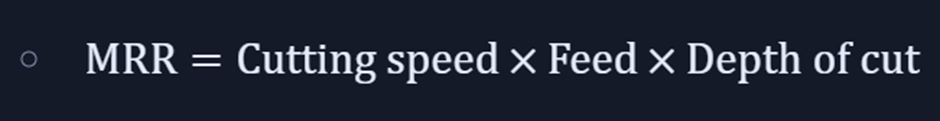

• อัตราการตัดเนื้อวัสดุ (Material Removal Rate, MRR)

— MRR=Vc x Fn x Ap |

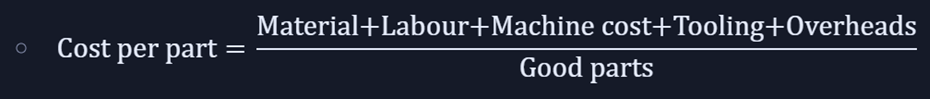

• ต้นทุนต่อชิ้น (Cost per part) การคำนวณทั่วไป

— • รวมต้นทุนวัสดุ แรงงาน เวลาเครื่องจักร ค่าเครื่องมือ และพลังงาน |

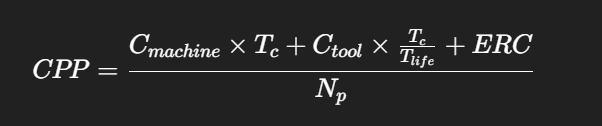

• ต้นทุนต่อชิ้น (Cost per part) + ค่าตัวความเสี่ยง ERC ต่อความเสียหาย  — :

Cmachine = ค่าเครื่องจักร/ชั่วโมง |

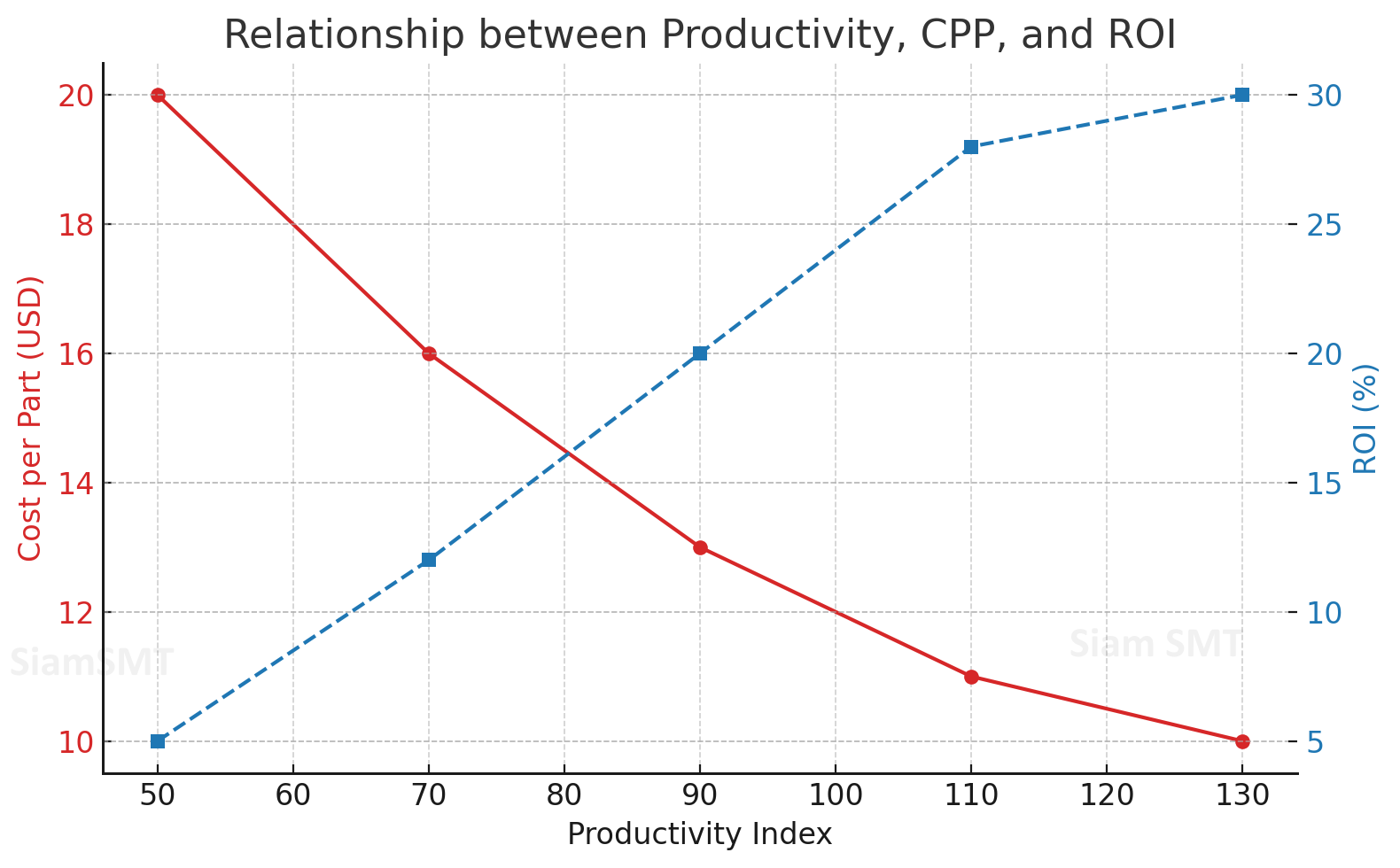

"หา Productivity ก่อน Cost Per Part(CPP) เพื่อประเมินความน่าจะเป็น"

ทำไมต้องวางแผน Productivity ก่อน?

1. เครื่องจักร CNC มีค่าใช้จ่ายต่อชั่วโมงสูง --> ถ้าทดลองจริงโดยไม่วางแผน จะเสียต้นทุนเครื่องจักรและแรงงานทันที

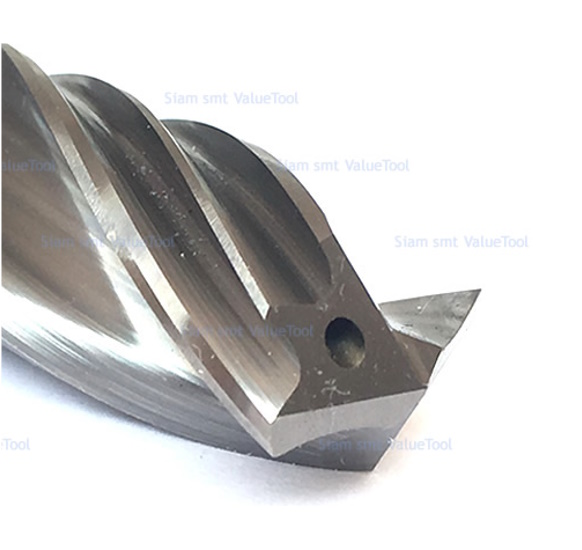

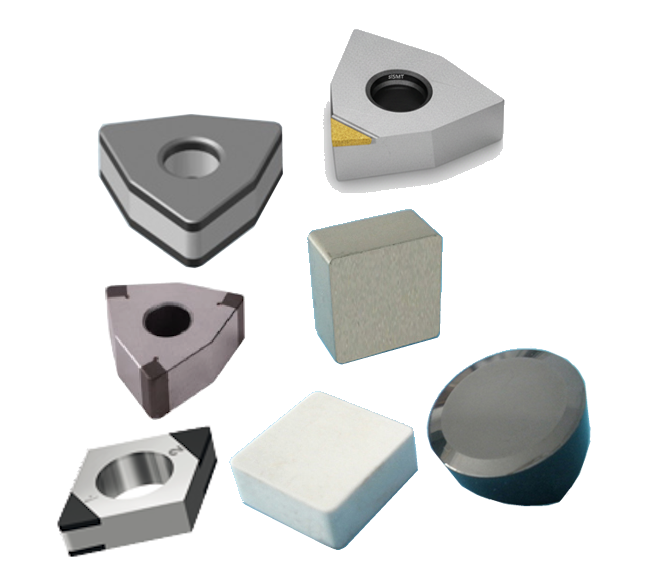

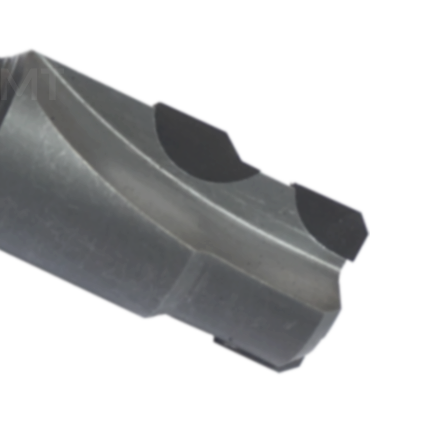

2. เครื่องมือตัดมีราคาไม่ใช่ถูก --> โดยเฉพาะ PcBN, Ceramic, PCD ถ้าใช้ผิดจะหมดไปโดยไม่เกิดคุณค่า

3. ของเสีย (Scrap) = ต้นทุนมหาศาล --> ชิ้นงานบางอุตสาหกรรม (Aerospace, Medical) ต้นทุนชิ้นละหลายหมื่น ถ้าล้มเหลว 1 ครั้ง = ขาดทุนทันที

4. Productivity ที่ไม่ได้วางแผน มักได้ ความเร็วสูงสุด แต่ต้นทุนไม่ต่ำสุด

Tips :: ดังนั้น Productivity Planning คือการหาสมดุลก่อนเริ่มจริง

---------------------------------------------------------------------

ในสายการผลิตจริง วิธีทำแบบมาตรฐานที่นิยมใช้กัน ได้แก่ :

1. Simulation การทำโปรแกรม CNC (option or program)จำลองเดินเครื่อง

• จำลอง cutting data และ tool path ล่วงหน้า --> ลด trial & error

• ตรวจสอบ collision, optimize feed/speed

2. Productivity Calculation จากข้อมูลปัจจุบันก่อนประเมินทดสอบ

• ใช้สูตร CPP, MRR, Tool Life (Taylor’s Equation) --> คำนวณจุดคุ้มค่า

• หาจุดที่ Cost per Part ต่ำสุด ไม่ใช่แค่ Machining time ต่ำสุด

3. Pilot Run (ทดสอบจริง เก็บตัวอย่างเช็ค Cp ,Cpk)

• ทำการทดสอบกับชิ้นงานจำนวนน้อยเพื่อยืนยันผล

• บันทึกค่า Tool wear, Surface finish, Cycle time

4. Full Implementation

• หลังได้ข้อมูลจริง + Simulation --> เริ่มใช้งานจริงใน production line

ผลลัพธ์: Production Economy --> Productivity --> CPP ต้องเริ่มจากการ วางแผน Productivity ก่อนลงมือจริง เพราะจะช่วยให้ได้ “จุดคุ้มค่า” ที่ดีที่สุด ลดความเสี่ยงและของเสีย และพิสูจน์ได้ด้วยตัวเลข CPP ว่าการลงทุน“คุ้มค่า” ก่อนทดสอบจริง